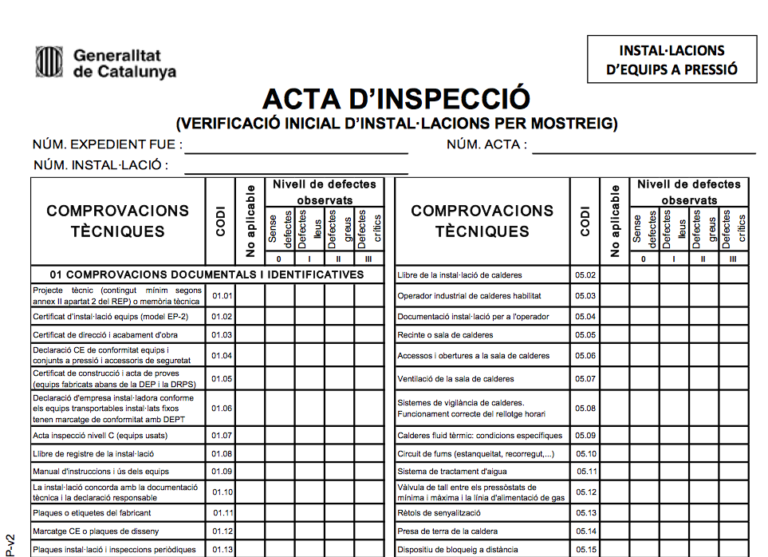

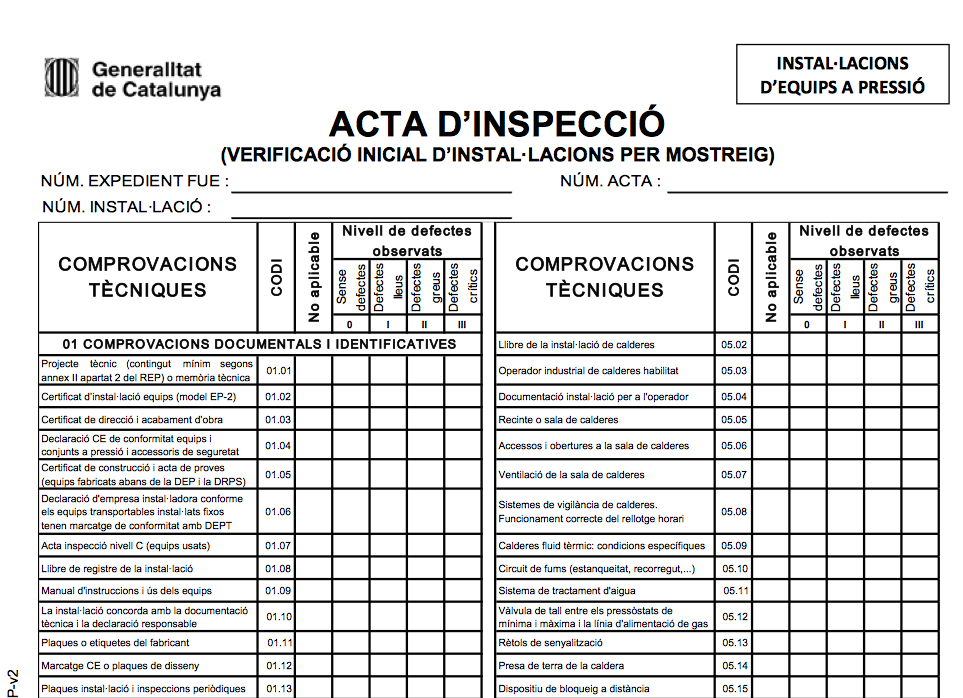

La Generalitat está licitando la actualización del programa de inspecciones aleatorias sobre instalaciones regidas por la Ley de Seguridad Industrial. Estimando unas 1.870 inspecciones para éste 2021 entre los diferentes...

En Opex Energy ofrecemos una variada gama de servicios relacionadas con plantas industriales

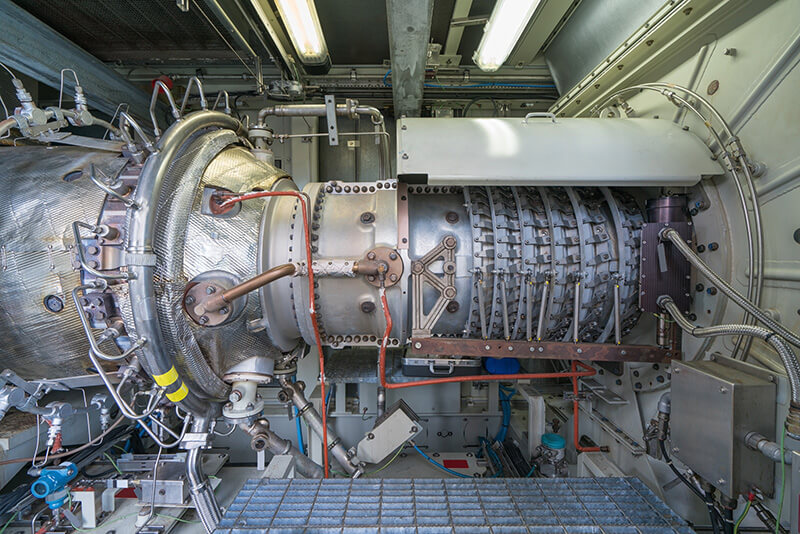

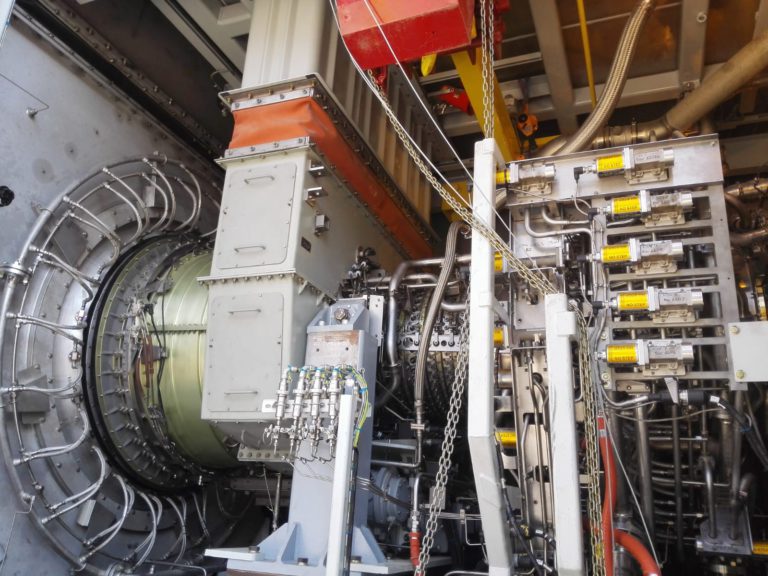

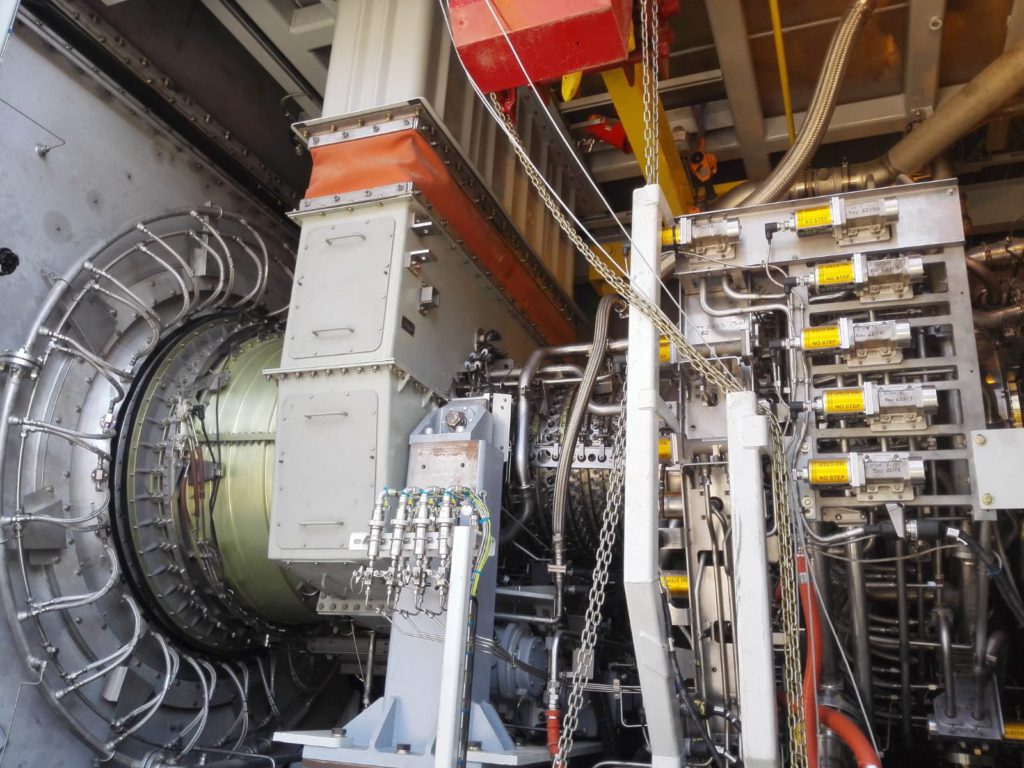

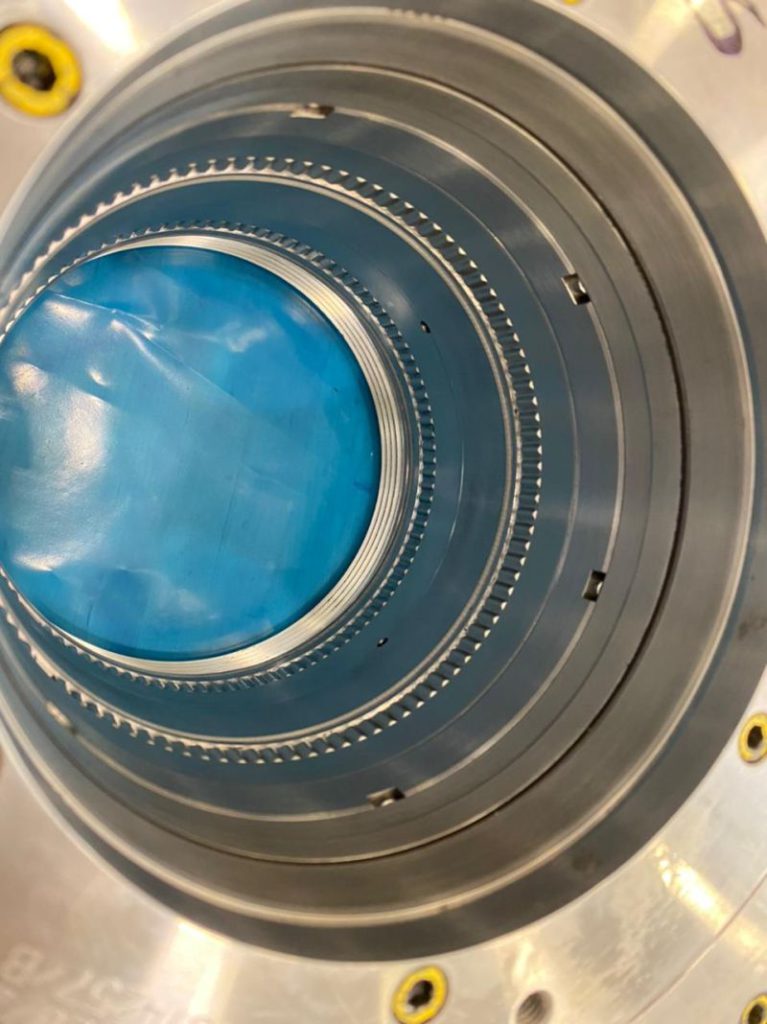

Servicios de ingeniería, construcción, comisionado, puesta en marcha, mantenimiento en turbinas y compresores en el sector eléctrico, oil & gas, industrial y químico.